2021年,中国航天事业发展如火如荼,空间站建设和探测器登陆火星均取得巨大成功,50多次发射夺得全球数量第一并刷新了本国年度纪录,在商业航天领域表现同样抢眼。本文对本年度航空航天领域的3D打印技术应用进行总结。

1. 零壹空间OS-X6B火箭首次采用3D打印姿控动力系统产品飞行,试验取得圆满成功

2021年2月5日,零壹空间科技集团有限公司自主研发的OS-X6B新型智能亚轨道火箭暨“重庆两江之星”在西北某发射场成功发射,试验载荷成功分离,全程飞行正常。该枚火箭为零壹空间OS-X系列商业火箭,是为航空航天技术验证量身打造的专用飞行试验平台,OS-X6B火箭首次采用3D打印姿控动力系统产品飞行。

零壹空间OS-X6B火箭及姿控动力系统整机

零壹空间自研姿控动力系统取消传统管路连接各功能部件,创新性应用钛合金3D打印技术,以异型气瓶为基础,对系统进行一体化设计,且提前预制了内部流通孔道,减少管路组件,实现了与传统管路连接方案相同功能前提下,全系统减重34.38%,质量不超过10kg,系统结构可靠性大幅提高,在3000g冲击环境条件下适应性良好。

2. 空天引擎“炎驭一号甲”火箭发动机核心部件均采用3D打印工艺路线

2021年4月23日,空天引擎自主研发的“炎驭一号甲”液氧煤油发动机圆满完成协调性热试车,中国航天报进行了报道。“炎驭一号”系列发动机核心部件推力室、燃气发生器等均采用3D打印工艺路线,设计灵活性大幅提高,制造效率显著提升,大幅度降低了小型泵压式火箭发动机的研制周期和成本。

炎驭一号甲发动机(来源:中国航天报)

相对美国Rocket Lab公司“电子号”火箭的“卢瑟福”发动机,“炎驭一号”系列发动机节省了大量的电池和电机等组件,降低了火箭和发动机的死重,并且发动机比冲显著高于“卢瑟福”发动机,能有效提高火箭的载荷能力。目前国内无成熟的2T级推力火箭发动机,该型号首次实现基于燃气发生器热力循环的2T级液氧煤油发动机全系统验证,填补了国内该型号空白,可对中国航天液体动力提供有益补充,将为中国商业航天领域增添新的动力型谱,更能促进火箭发射的成本降低和技术发展,为未来商业航天、各类飞行器增加了更多的选择空间。

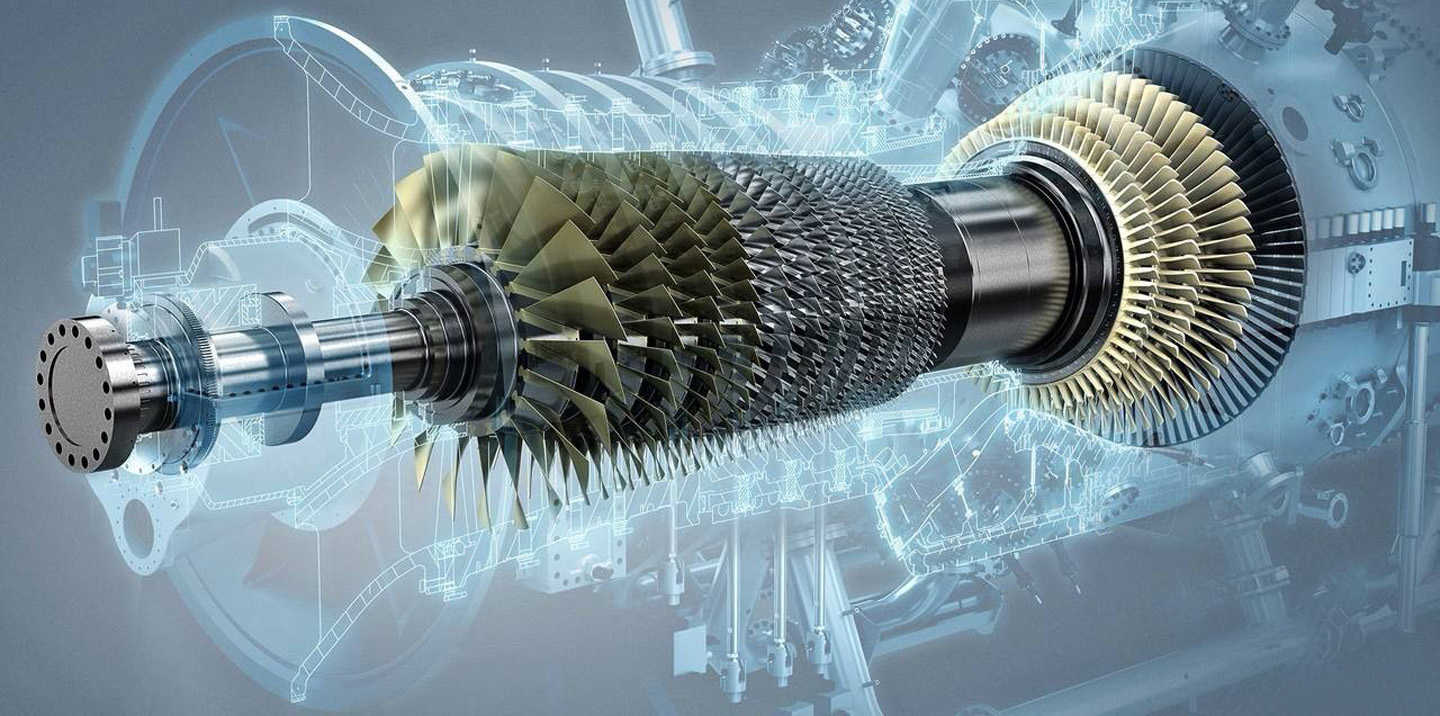

3. 中国空间站相关研制工作广泛采用金属3D打印技术

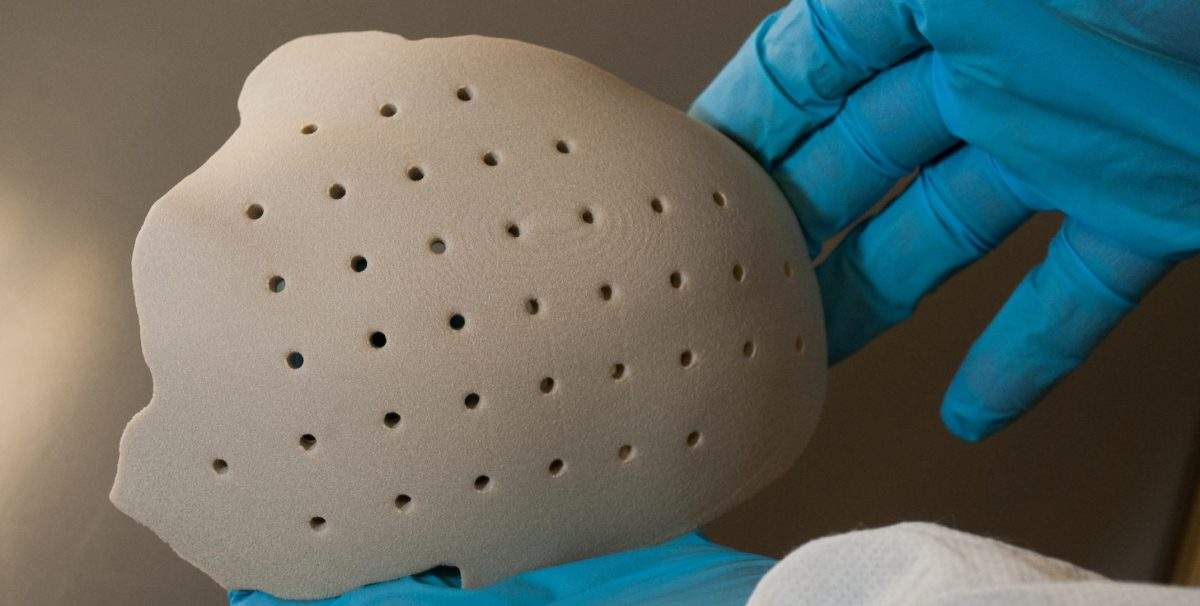

北京时间2021年4月29日,中国空间站核心舱“天和号”成功发射,并最终进入预定轨道,按照计划,空间站梦天舱将于明年发射。梦天舱的重要结构件导轨支架采用了3D打印的薄壁蒙皮点阵结构,铂力特参与了该部件初样的试制工作。所设计的点阵单元为BCC形式,整个导轨支架共11块,每个结构块由BLT-S510一体成形,即同时打印出内部的点阵结构和外侧的蒙皮结构,单件最大尺寸为400mm×500mm×400mm,单件打印时间约150小时,打印完成后组装拼接最大部分尺寸可达2000mm。

3D打印的蒙皮点阵结构(示意)

蒙皮点阵结构已经成熟用于航天器结构产品。航天五院设计的一种封闭蒙皮包裹三维点阵层级结构的设备支撑结构,比采用传统设计及制造方法的结构减重46.4%,实物已应用于某型号卫星载荷支撑任务。封闭蒙皮包裹三维点阵的结构形式可以有效提高支架类结构的设计效率,在航天器结构轻量化方面具有推广应用前景。

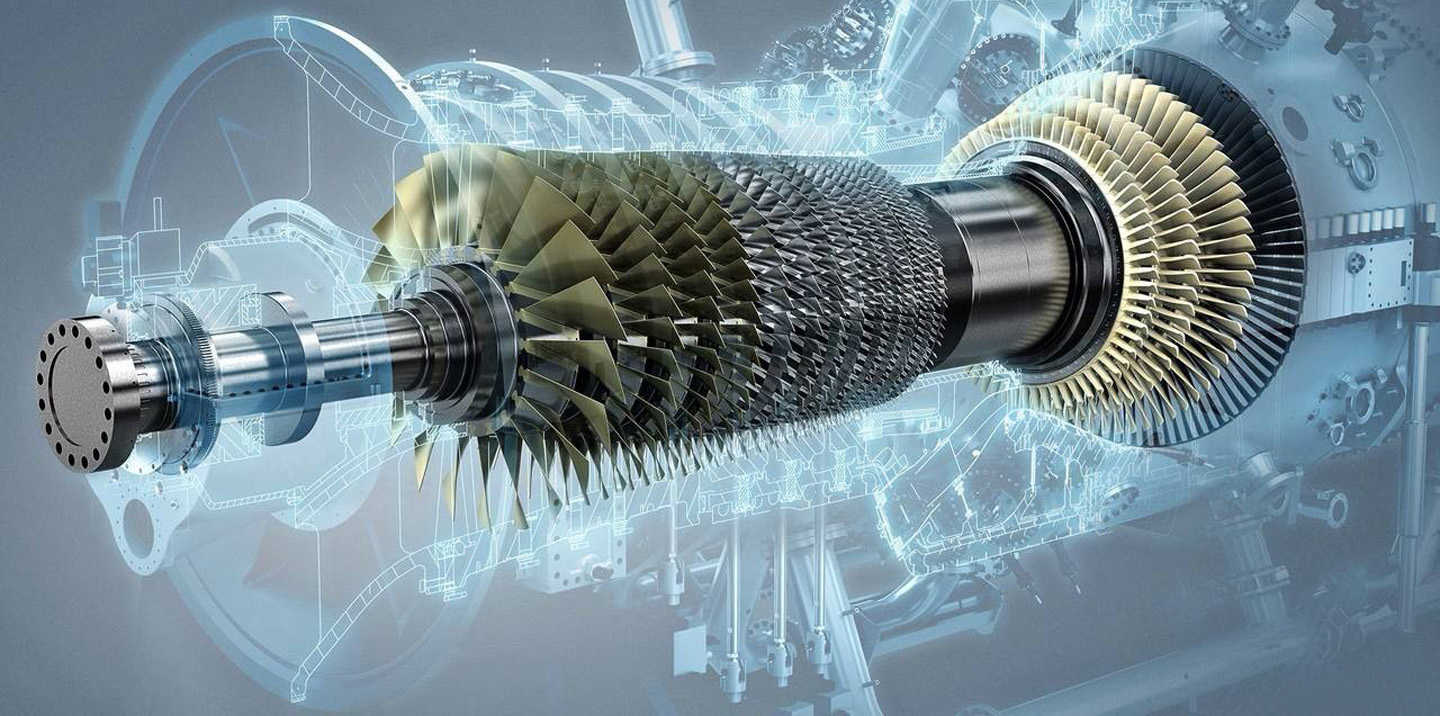

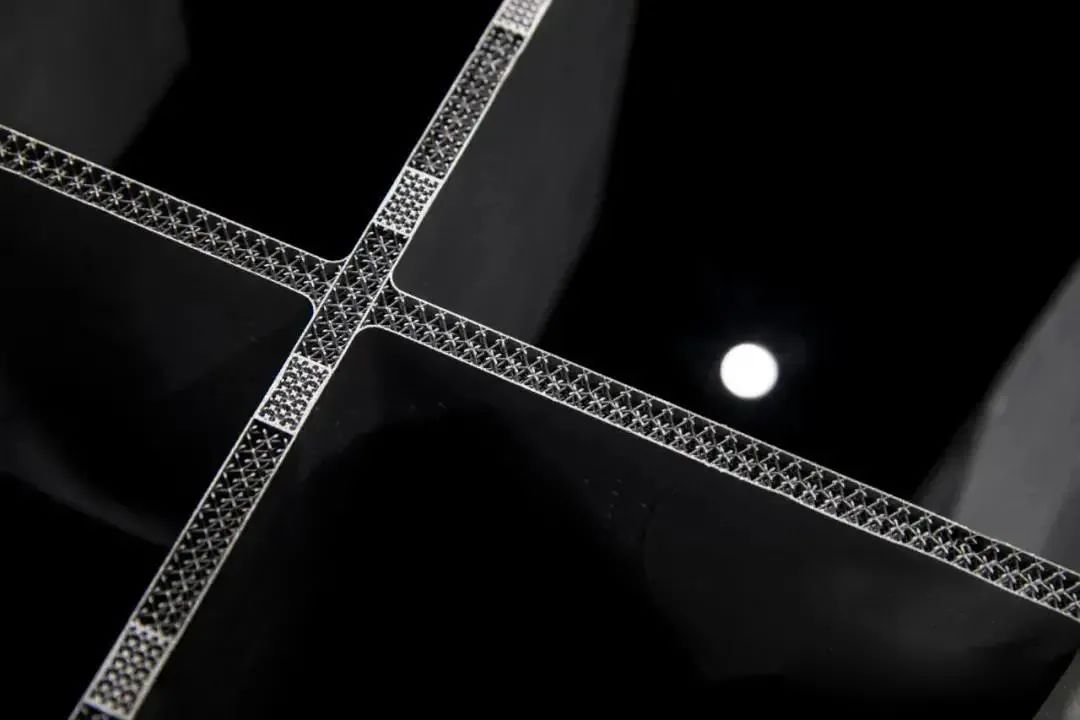

4. “天问一号”携“祝融火星车”成功落火,3D打印发挥重要作用

北京时间2021年5月15日8时20分左右,中国首枚火星探测器“天问”一号成功着陆火星北半球的乌托邦平原。根据中国航天科技集团的消息,航天五院529厂针对“嫦娥”系列、火星探测器等新一代轻量化航天器发展需求,积极开展3D打印技术的研究与应用,取得了较好的效果。该厂研究人员介绍道,相比于传统铸件或者锻造产品,3D打印的产品研制周期明显缩短,力学性能得到提升。

天问一号探测器着陆过程(来源:航天五院) 在天问一号探测器上,航天六院研制交付了着陆巡视器和环绕器的推进分系统,共计48台大大小小的发动机。其中,作为着陆巡视器主发动机的7500N变推力发动机在制造过程中因3D打印技术的使用取得了重要效益:重量和体积只有以前发动机的三分之一,结构也更加优化、紧凑。发动机的对接法兰框还首次采用3D打印技术,一次打印成型避免大余量去除原实心棒材或锻件引起的变形,也保证了发动机与总体对接的质量稳定性。

5. 长征二号F火箭发射神舟十二载人飞船,3D打印使火箭发动机更加可靠

6月17日,长征二号F遥十二运载火箭托举着载有聂海胜、刘伯明、汤洪波三名航天员的神舟十二号载人飞船驶向太空,入住我国空间站。作为生产制造该火箭所用芯一级发动机、二级发动机、助推器发动机的航天科技集团六院7103厂,采用了3D打印技术制造所需零件,实现了发动机更可靠,效率速度也得到了双提升。

发动机推力室隔板加强肋的工艺改进,是在本次火箭配套发动机16项工艺状态变化中最典型的代表之一。3D打印技术的应用实现了加强肋产品加工方法的“双创新”:一方面实现了工艺制造技术创新,突破了传统工艺制造难题,解决了因结构限制导致产品合格率低的问题;另一方面实现了高效、快捷、绿色的制造模式创新,突破传统制造模式低生产效率瓶颈,解决了多种废液、粉尘气味等环保问题,可直接制备出形状复杂、性能稳定的产品。相比于传统铸件,产品尺寸精度及稳定性更高,产品多项性能指标接近甚至超过传统铸件历史最高值。7103厂增材制造创新中心主任杨欢庆指出,“通过3D打印技术替代熔模精密铸造工艺,加强肋制造周期缩短了75%,合格率由不足20%提升至98%,成本降低了30%。”

6. 星际荣耀双曲线二号、三号火箭均采用3D打印技术

据星际荣耀6月消息,该公司双曲线三号液体运载火箭正式从总体方案论证阶段转入型号研制阶段。该火箭是目前已知国内规划的直径最大、运载能力最强、每公斤载荷发射价格最低的可重复使用液体运载火箭,将是参与商业发射市场发射任务的主力型号。双曲线三号采用了大量先进技术,其中结构轻质化设计技术通过采用3D打印、复合材料、非火工分离、结构一体化设计、载荷精细化设计等措施,提高火箭结构效率,提升一子级回收条件下的运载能力。

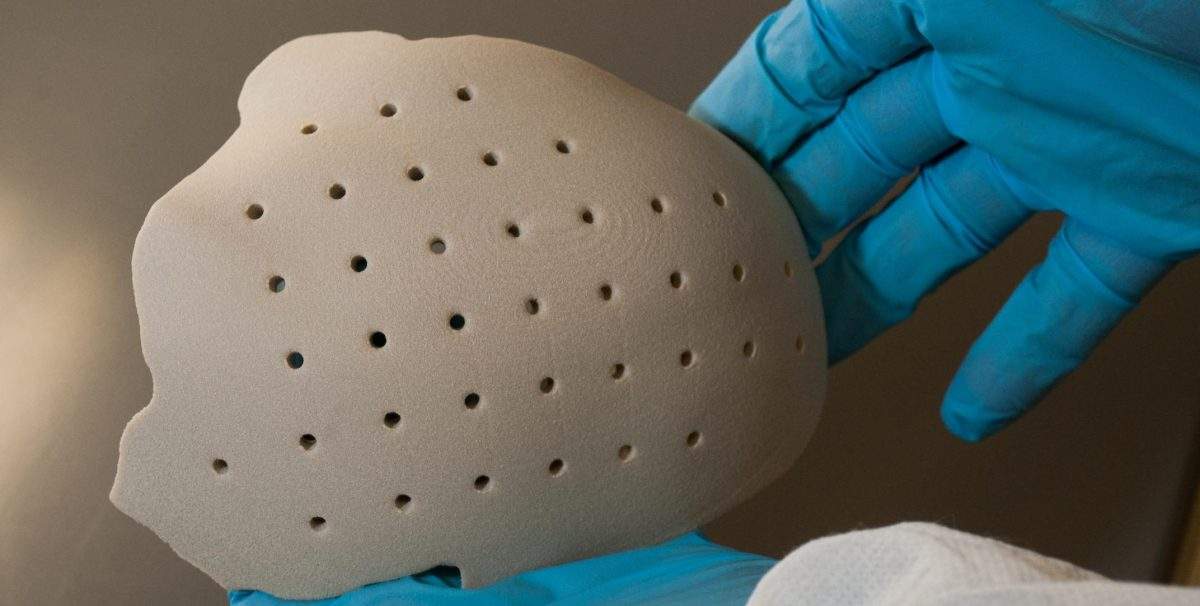

双曲线二号火箭格栅舵采用了整体3D打印技术

7月,星际荣耀发布消息称,该公司进行了双曲线二号可重复使用运载火箭栅格舵子系统地面验证试验,试验过程覆盖火箭飞行任务全流程,取得圆满成功。栅格舵是一种火箭飞行姿态控制装置,在垂直回收运载火箭上设计实现能够完全重复使用的栅格舵系统具有很大的技术挑战。研制团队基于任务需求大胆创新,先后完成了多方案对比优化、气动力热仿真、结构机构电气一体化设计、复杂环境适应性分析、整体3D打印等设计与制造难关。

7. 最大尺寸达0.6m×0.6m×0.6m,3D打印深入影响我国民营火箭深蓝航天的制造流程

2021年7月,深蓝航天“星云-M”1号试验火箭在陕西铜川深蓝航天试验基地完成了首次垂直起飞和垂直降落的自由飞行试验(又称“蚱蜢跳”),首飞试验任务圆满成功。“星云-M”1号试验箭配套了由深蓝航天自主研制的“雷霆-5”型液体火箭发动机(LT-5),是国内首型使用3D打印技术制造的针栓式电动泵液氧煤油发动机。

深蓝航天3D打印的火箭发动机零部件

LT-5发动机大量选用3D打印技术,利用先进的打印设备最大限度发挥镍基高温合金粉末材料的高强度、延展性、抗断裂性和低可变性等优质特性,成功突破传统火箭发动机制造模式的低生产效率、复杂工艺路线、周期长的瓶颈。目前正在研制中的新型发动机同样选择了经过验证的3D打印技术和后处理工艺,新交付的发动机结构部件最大尺寸达到0.6m×0.6m×0.6m。通过一系列的研制测试,自主掌握了3D打印粉末选型、增材制造形性控制、增材流道结构表面高质量磨料流光整等多项关键技术,具备了产品多行面、多腔道、再生冷却通道等复杂精密构件的增材制造研制能力。

8. 中国航天科工二院采用3D打印技术在飞行器研制中取得重要里程碑

8月27日,中国航天科工二院二部发布消息称实现了某型飞行器产品复杂结构的3D打印集成制造,并指出这是3D打印技术在航天领域飞行器研制中的重要里程碑,进一步提升了飞行器轻量化水平,为未来新一代飞行器发展提供了有力支撑。

中国航天科工集团二院二部实现某型飞行器产品复杂结构3D打印集成制造 (来源:二院二部)

二院二部是我国组建最早的从事尖端科学技术与研制的单位,是我国最为重要的导弹武器系统研制、生产单位和空天防御事业发展的领军单位。二部专家介绍,航天飞行器产品结构零部件多,生产周期长、成本高。飞行器结构产品“无模具”制造,生产效率提高了一倍,在确保性能不下降的基础上,成本降低近一半,解决了传统生产模式中加工时间长、质量管控难度大、成本高等难题,通过3D打印一体化成型技术,数字化制造能力大幅提升。

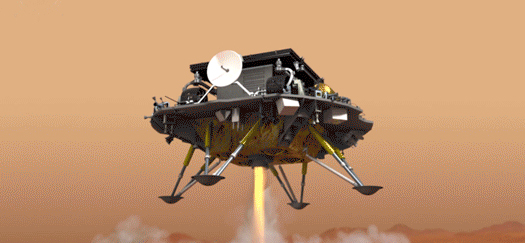

9. 星众空间 “灵巧号”太空实验卫星采用3D打印制造

12月17日,由铂力特打印、星众空间出品的“灵巧号”太空实验卫星搭载由陕西第一家商业火箭公司陕西华羿鸿达科技发射的“华羿一号”亚轨道火箭在西北某试验场成功实施首次飞行。

金属3D打印的“灵巧号”卫星相关产品(来源:铂力特)

3D打印技术参考获悉,金属3D打印的“灵巧号”卫星,是星众空间专为生物、医药、材料、能源等太空实验设计的卫星平台。铂力特本次负责了“灵巧号”卫星主框架结构的打印,包括4件面板和4件横梁。为了满足主框架结构轻质、高刚度的技术要求和项目紧急的节点要求,铂力特采用AlMgSc高强度铝合金作为原材料,采用BLT-S400三激光设备实现快速研制。 铂力特接到生产任务后快速响应,使用BLT-S400系列三激光设备一炉完成成形,总机时35h。由于项目紧急,零件在内部做24小时流转,经后处理、机加工、阳极化等处理,在截止日当天晚上10点完成交付,项目总周期8天。

10. 航天科技一院211厂成功掌握高强铝合金舱段3D打印技术

据中国航天科技集团消息,航天科技一院211厂于2021年成功掌握高强铝合金舱段3D打印技术。高强铝合金舱段普遍应用于211厂多个型号产品。以前,该型舱段产品以铸造、锻造为主,但是铸造、锻造生产均有“缺陷”。在一重点型号预研阶段,该厂提出采用增材制造方法,并得到设计部门的认可。

但是舱段毛坯重量过大,超出了电弧增材设备工作平台的承载极限。攻关团队自主研究工作平台的结构,拆除平台废重,并设计制作了“八爪”结构工装,不仅大幅降低了平台自重,还最大限度地扩展了成形零件的尺寸。然而,舱段刚上架,问题又出现。由于内壁上的特征结构,舱段需要翻转90度后成形。但舱段太重,翻转易受到惯性影响,出现位置偏移。攻关团队在不增加重量的情况下,设计了定位装卡方案,解决了打印过程舱段偏移的问题,该厂成功掌握舱段产品3D打印技术。

文章来源于网络,如有侵权请告知删除