3D打印技术,一种快速成型的加工工艺,是我们都知道的时下流行的生产工艺之一,尤其在工业制造业有着广泛的应用基础。如今,工业3D打印机加速了创新,并为工程、制造、航空、牙科、医疗、教育等各个行业提供了支持,提高了工作效率并降低了生产成本。

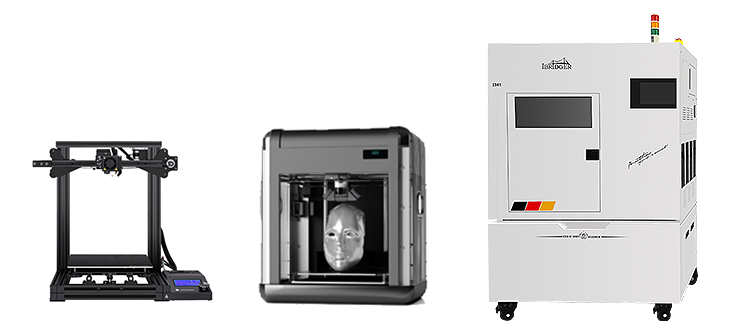

随着工业应用的不断开发,各行业对3D打印技术有着多元化需求。时下,在工业应用领域,市场上主要有3种不同的成型工艺的打印技术FDM、SLA、SLS,以下我们就这三种3D打印技术从应用、速度、成本角度进行对比。

熔融沉积成型技术(FDM):工作原理是通过将热塑性聚合物通过加热的喷嘴挤出并将其层层堆积在打印平台上,最终构建出立体模型的过程。

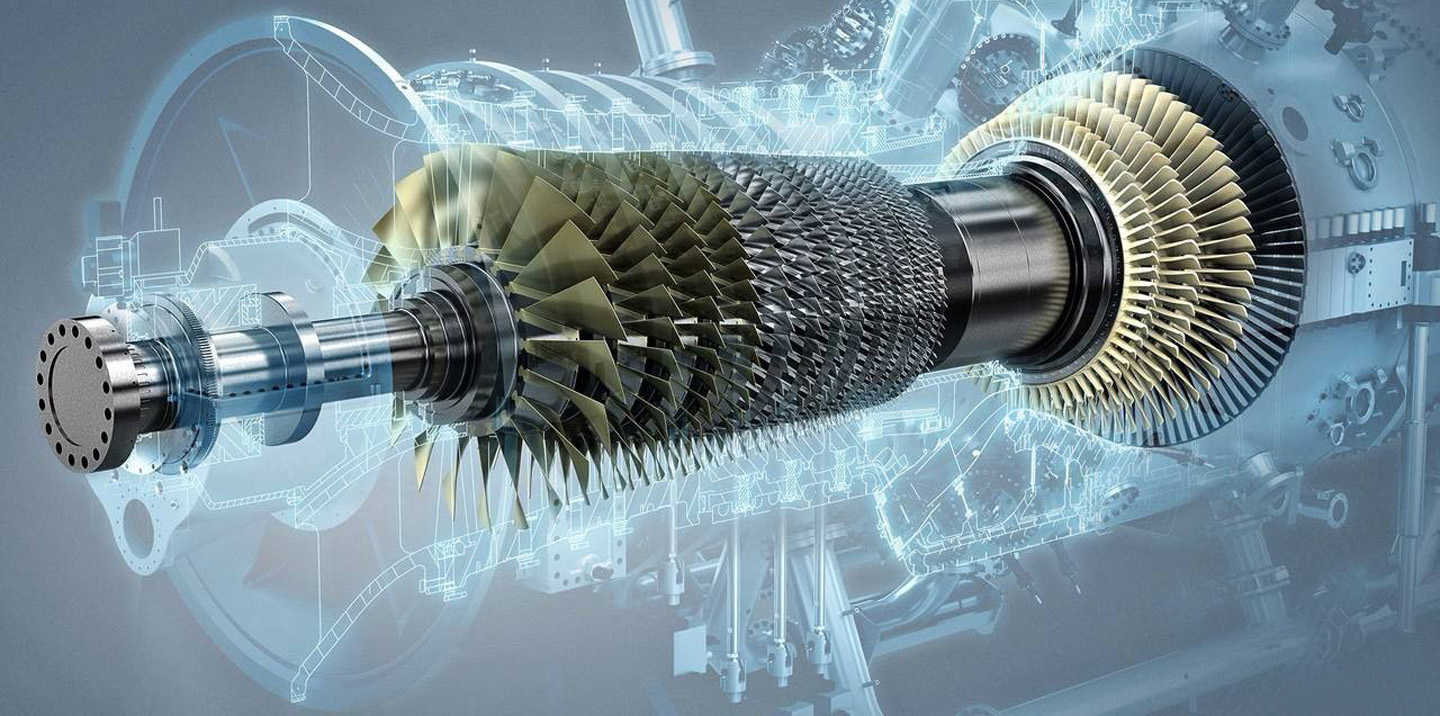

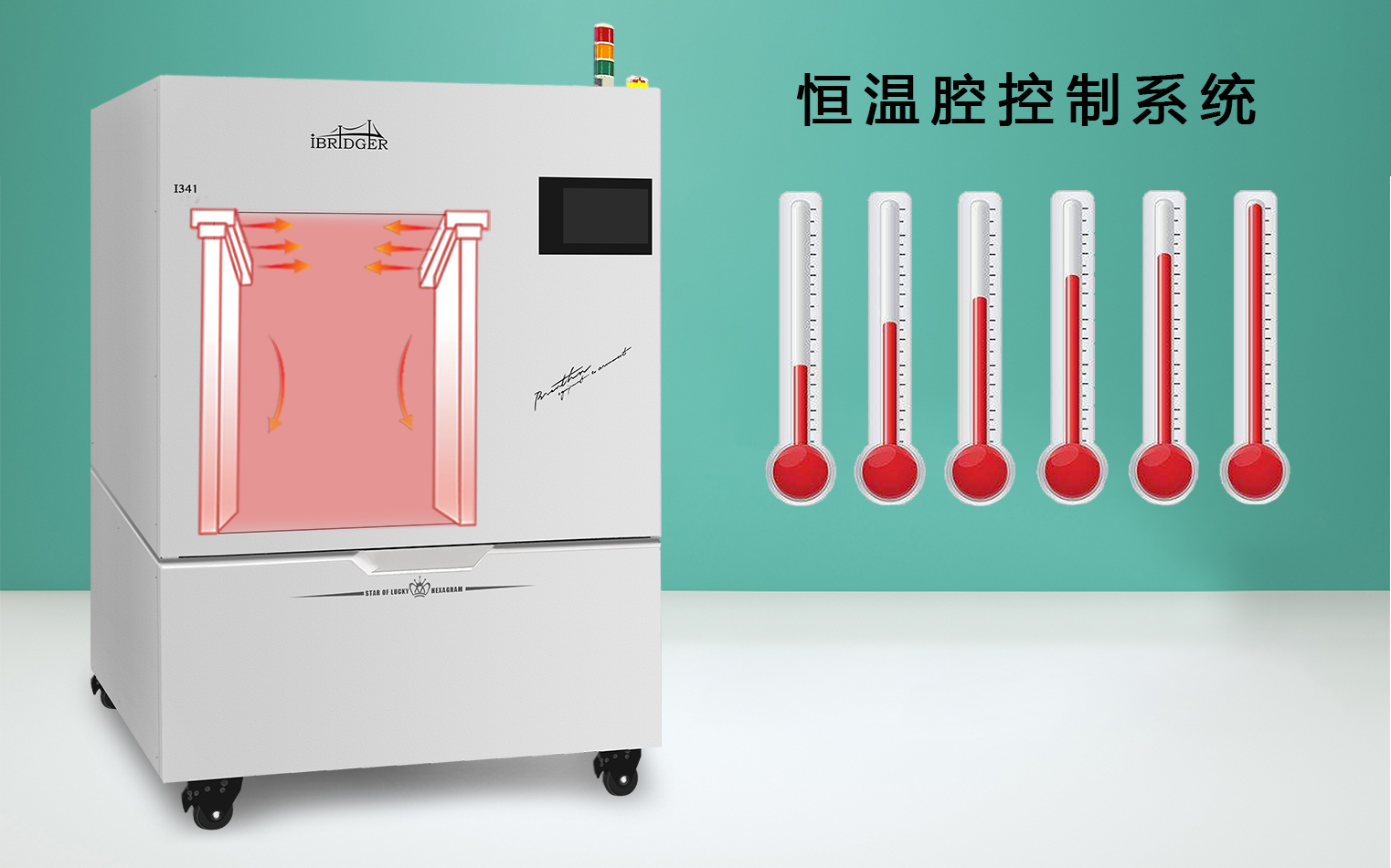

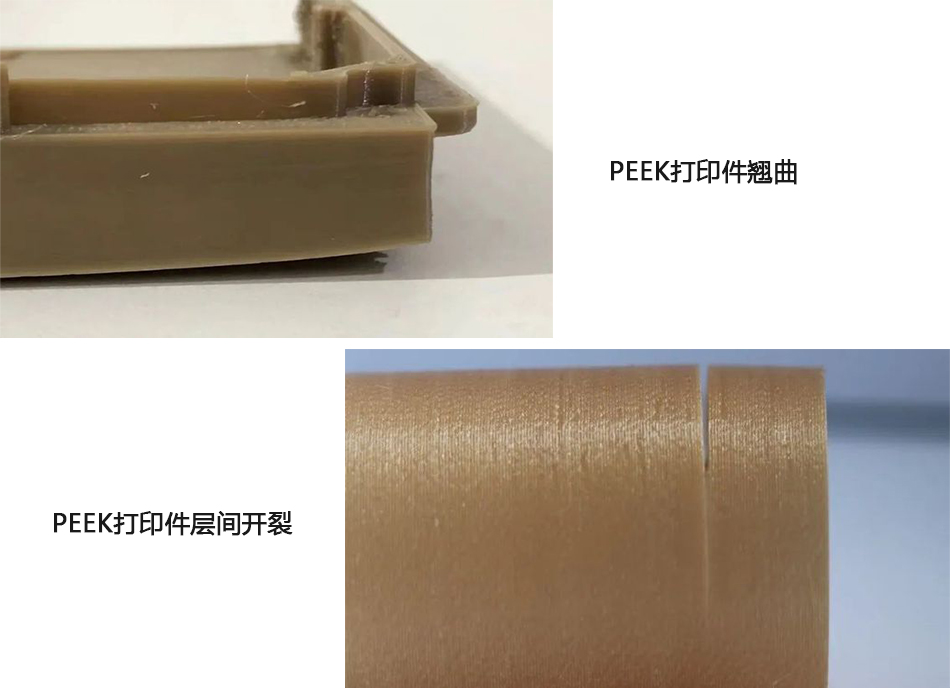

FDM 3D打印机操作简单、环保节能,可适应任何环境下使用。其精度较高,使用的打印材料种类较多:标准热塑性塑料、工程塑料,工业3D打印机还可打印高性能材料如PEEK系列,及复合型材料等。工业级FDM 3D打印机成型件具有较高机械性能、高强度、耐热性和化学强度,有些特殊的材料特性是SLA与SLS打印工艺无法加工的,故被广泛应用于工业制造、工装夹具、汽车制造、康复辅具、影视道具等。

缺点:FDM打印的层堆积技术的机械运动,所以在打印速度上相比SLA和SLS比较慢,原型表面有明显的层纹,较为粗糙,且不适合打印尺寸较小的精细模型;Z轴方向模型强度偏弱。打印悬空模型需要设计支撑结构,且后期需要手动去除支撑;少数具有双喷嘴工业机器,可以使用可溶解性材料作为支撑,清除较为方便。

从成本价格计算,FDM设备成本低,从入门的龙门机到工业级设备,价格几千元到几十万不等;且设备后期维护方便,成本低;另外材料可选性多,特别是工业级FDM使用的材料多达数十种,原材料利用率高,没有毒气或化学物质的污染,这使得成型成本大大降低。

立体光固化技术(SLA):紫外激光束聚焦,并在薄薄的液体光聚合物树脂层上快速绘制设计的平面部分。然后,通过拉高液面近一步打印下一层平面,从而最终形成3D打印模型。

SLA技术已经是3D打印中最成熟的一种技术了,其技术优势在于成型速度快、原型精度高,可以精确的表现表面细节,成型表面平滑,精度可以达到每层厚度0.05-0.15mm,可以加工比较精密的零件和结构外形复杂或传统手段难以成型的原型和模具。在透明、铸造、高温等方面拥有广泛的材料,可用于快速3D打印原型、牙科、透明模型、熔模铸造图案、鞋类成型等领域。

缺点:SLA打印的部件通常很脆弱,易断裂,可加工性不高,不适合功能性应用,模型需要支撑,且后处理比较多。SLA对打印环境要求比较严格,例如环境湿度等;原材料有化学刺激性和粘性,打印时需特别注意。

SLA的制造成本相对FDM会比较高,这就使得高精度的SLA机器门槛较高,一般数万元到数十万元,甚至更高。

选择性激光烧结技术(SLS):是通过激光烧结方式进行打印的一种技术,对尼龙粉末材料进行逐层烧结,其有很高的自由度,甚至可以通过一次成型的方式打印可以活动的部件。

SLS尼龙结构坚固、略带弹性,精度高,可以制作最终的产品和结构复杂的设计。打印零件时,不需要支撑,这是非常大的一个优点。同时,SLS打印速度较快,材料循环使用率高。

缺点:材料选择性不多,基本为尼龙粉末材料,且价格相对SLA要贵一些;SLS成型尺寸较小,目前做大尺寸的设备比较少;成型件表面呈粉粒状,较为粗糙,后期需要喷涂处理;打印完成后,冷却时间较长。

在制造成本上,价格会比较高,后期维护,更换激光器等零件,费用高。

综合这三种打印技术,我们整合几种在打印过程中经常碰到的技术参数进行对比。

1.打印精度 (高--低)

SLA>SLS>FDM

2.成型时间(速度)(快--慢)

SLA>SLS>FDM

3.材料功能性 (强--弱)

FDM>SLS>SLA

4.成本(昂贵--便宜)

SLS>SLA>FDM